Принцип и особенности электроэрозионной резки

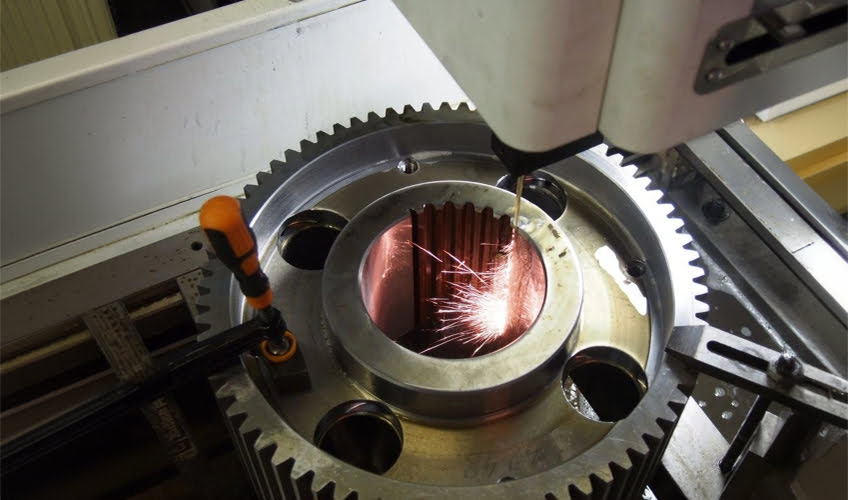

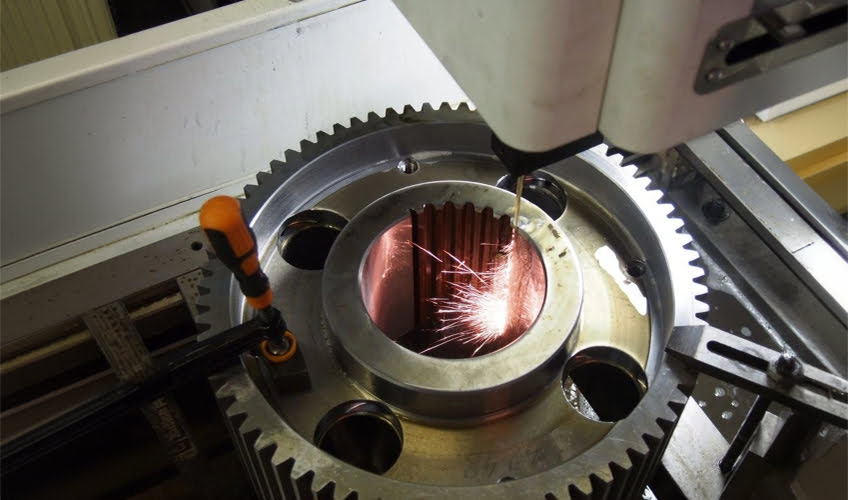

Электроэрозионная резка — это высокоточная технология обработки материалов, основанная на использовании электрических разрядов между электродом и обрабатываемой деталью. . При этом происходит микроскопическое плавление и испарение металла, что позволяет производить резку с высокой точностью и минимальным термическим воздействием на окружающий материал.

Одной из ключевых особенностей данного метода является возможность работы с очень твердыми и труднообрабатываемыми материалами, такими как закалённые стали, сплавы на основе титана и карбиды. Термическое воздействие при электроэрозионной резке значительно ниже, чем у традиционных методов, таких как лазерная или плазменная резка, что делает технологию особенно ценной для точного производства и мелкосерийного изготовления деталей.

Важно отметить, что процесс происходит в диэлектрической среде, чаще всего в керосине или специальных жидкостях, которые обеспечивают охлаждение и удаление продуктов эрозии. Благодаря этому достигается высокая устойчивость метода к износу и минимальное деформирование обрабатываемой поверхности. Все эти факторы обусловливают широкое применение электроэрозионной резки в авиационной, автомобильной и инструментальной промышленности.

Оглавление

ToggleОбласти применения и преимущества метода

Электроэрозионная резка широко используется в промышленности для изготовления сложных деталей с высокой точностью. Благодаря возможности резать материалы с очень высокой твердостью, технология востребована при производстве штампов, пресс-форм, а также в электротехническом и ювелирном производстве.

Главным преимуществом метода является его способность создавать резы с минимальной шириной зазора, что обеспечивает экономию материала и высокое качество готовой продукции. Дополнительно стоит выделить низкий уровень напряжений, которые образуются в материале в процессе обработки, что предотвращает появление микротрещин и деформаций.

Метод также позволяет обрабатывать детали сложной геометрии, включая мелкие отверстия, сложные контуры и внутренние вырезы, что практически невозможно выполнить с помощью обычных механических инструментов. Кроме того, электроэрозионная резка отличается автоматизацией и возможностью интеграции с системами CAD/CAM, что упрощает производство с минимальным участием человека, сокращая издержки и повышая скорость изготовления.

Технические характеристики и оборудование для электроэрозионной резки

Для осуществления электроэрозионной резки используется специальное оборудование, включающее источник импульсного тока, электрод и систему подачи диэлектрической жидкости. Важным параметром процесса является частота и мощность электрических импульсов, которые контролируют скорость резки и качество обработанной поверхности.

Существуют два основных типа электроэрозионной резки: проволочная и объемная. Проволочная резка предполагает использование тонкой металлической проволоки в роли электрода и позволяет создавать сложные трехмерные детали с высокой точностью. Объемная электроэрозионная резка используется для обработки более крупных и плоских деталей, где электрод может иметь разные формы.

Настройки оборудования должны учитывать такие параметры, как скорость подачи электрода, давление диэлектрической жидкости и режим охлаждения, поскольку их корректный выбор обеспечивает оптимальное удаление продуктов эрозии и стабильность процесса. Современные машины имеют программное управление, что позволяет заранее задать сложную траекторию и параметры резки, обеспечивая высокий уровень повторяемости и минимальные отклонения.

Технологические ограничения и меры по оптимизации процесса

Несмотря на многочисленные преимущества, электроэрозионная резка имеет ряд технологических ограничений, которые следует учитывать при планировании производственного процесса. Одним из главных ограничений является относительно низкая скорость резки по сравнению с традиционными методами механической обработки, что может повлиять на производительность в массовом производстве.

Кроме того, метод требует использования электро- и диэлектрического оборудования, значительных энергетических затрат и специальных условий для поддержания оптимальной температуры и давления при обработке. Важно тщательно подбирать материал электрода и следить за его состоянием, так как износ электроэрозионного электрода влияет на качество и точность реза.

Для оптимизации процесса применяются следующие меры:

- регулярная замена электродов и контроль их состояния;

- использование высококачественной диэлектрической жидкости;

- программная оптимизация режимов резки в зависимости от характеристик материала;

- интеграция систем автоматического мониторинга рабочих параметров.

В итоге, четкое соблюдение технологических рекомендаций и применение качественного оборудования позволяет максимально раскрыть потенциал электроэрозионной резки и обеспечить высокоэффективное производство деталей сложной конфигурации.